光伏胶膜作为封装辅材,具有五大功能-“粘结、透光、保护、支撑、绝缘”。胶膜能给电池片提供一个弹性的支撑,同时也能减少水汽等对电池片的侵蚀。所谓“一代电池,一代胶膜”,胶膜技术是跟电池技术一起与时俱进的。

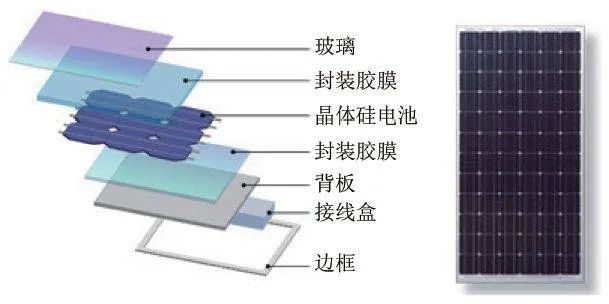

图1:光伏组件结构

(注:本文图1-3,表1,参考/整理自网络数据)

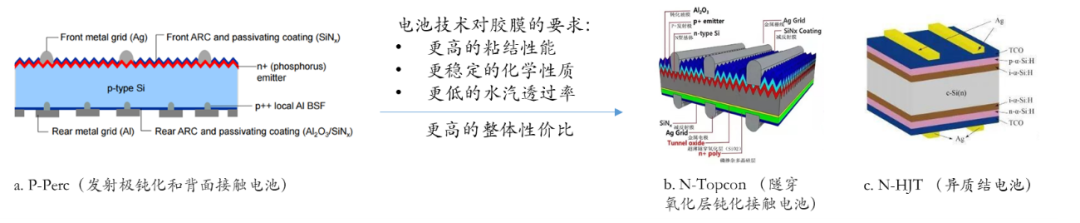

电池最核心的部分是PN结,晶体硅太阳能电池采用的衬底包括硼或者镓掺杂的P型和磷掺杂的N型硅衬底。晶硅电池目前有两个主要的趋势:

1)硅衬底从P型逐渐转到N型,尽管这会增加一定的成本,但也会提高效率,例如N型硅片具有更高的体少子寿命并且没有所谓的光致衰减(LID)。

2)电池技术方面,其结构从常规的高温同质PN结扩展到低温硅基薄膜异质结(HJT)和超薄遂穿钝化接触(TOPCon)结构,以及HJT、TOPCon结构与全背接触(IBC)电池结构的组合等。

而随着高效电池技术的发展,新材料、新结构的引入使电池对封装材料的要求也越来越高,尤其是对于N型HJT和TOPCon电池,需要胶膜在粘结和保护这两个方面有更好的表现。

1)PERC电池

图2:当前主要的晶体硅太阳能电池技术及趋势

钝化发射极背面接触(PERC)是P型电池的主流技术(图2a)。它是通过液态三氯氧磷源在高温下在P型硅表面扩散形成几百纳米磷掺杂层的N发射极,发射极之上用氮化硅作为钝化层和减反射层,用银栅线来收集和传输电子。背面一般先沉积氧化铝和氮化硅双层钝化层,然后用激光线扫描烧蚀这层钝化层暴露出硅衬底,随后对准丝印Al浆料或者全面积Al浆料以及背面银主栅,通过烧结形成局域Al掺杂的P+背场并形成金属接触。

PERC电池面临2个主要问题:光致衰减,采用镓代替硼掺杂能够缓解衰减;电势诱导衰减(PID),对于其产生机制有几种猜想,但是一般认为是EVA(聚乙烯-聚醋酸乙烯酯共聚物)胶膜与水汽发生反应形成的醋酸腐蚀玻璃使其析出了金属钠离子,在高电压驱动下,钠离子穿过胶膜到达电池钝化层或者晶体硅体内,导致电池效率下降。

实验表明,PERC电池背面PID相对于前表面更为严重。从光伏封装材料方面的一种解决方案是使用高体电阻的聚烯烃弹性体(POE)胶膜,一方面,它没有醋酸的产生,另一方面,胶膜体电阻的提高可以降低玻璃上的分压,减弱钠离子的迁移。因为成本的压力,POE膜后来又被换成了POE和EVA复合膜(EPE)。综上,对于PERC电池,其背面PID比较严重,用POE或EPE胶膜替换EVA可以改善。

2)TOPCon电池

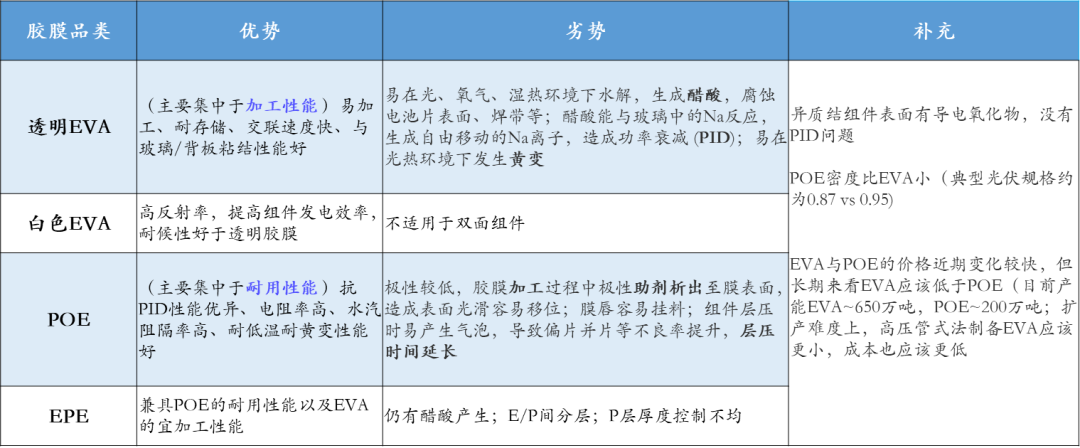

相应发展起来的胶膜主要有四类,如表1所示。

对应之前说的电池类型,当前主流的胶膜组合方案见表2。

N型电池对光伏胶膜的新要求!

无论是单玻TOPCon,还是HJT,主要痛点都是耐湿热性能的提高。解决这些痛点,胶膜的创新同样可以起到举足轻重的作用。

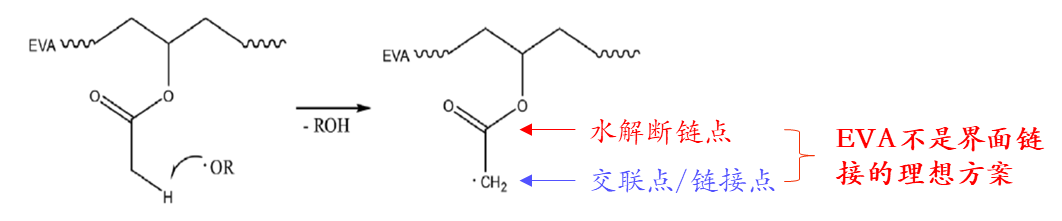

从EVA的分子结构可以知道,它在层压的时候会互相交联形成网状结构,也会跟助交联剂或偶联剂反应,主要的反应点位在支链末端(图3,蓝箭头处)。但它分子内的酯基比较容易发生水解断链(图3,红箭头处)。这就导致它与背板和玻璃的初始剥离力挺高,但水热老化以后显著降低。从这一点来讲,EVA不是界面链接的优选方案。

图3:EVA分子结构

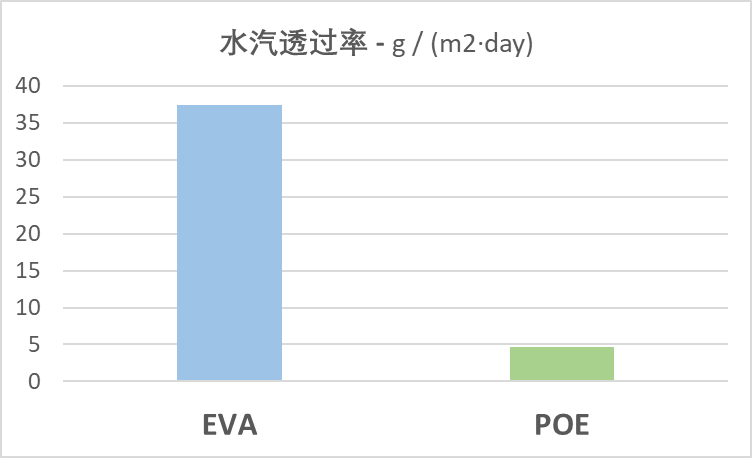

图4:水汽透过率

(胶膜克重:420克/平方米,层压后)